- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

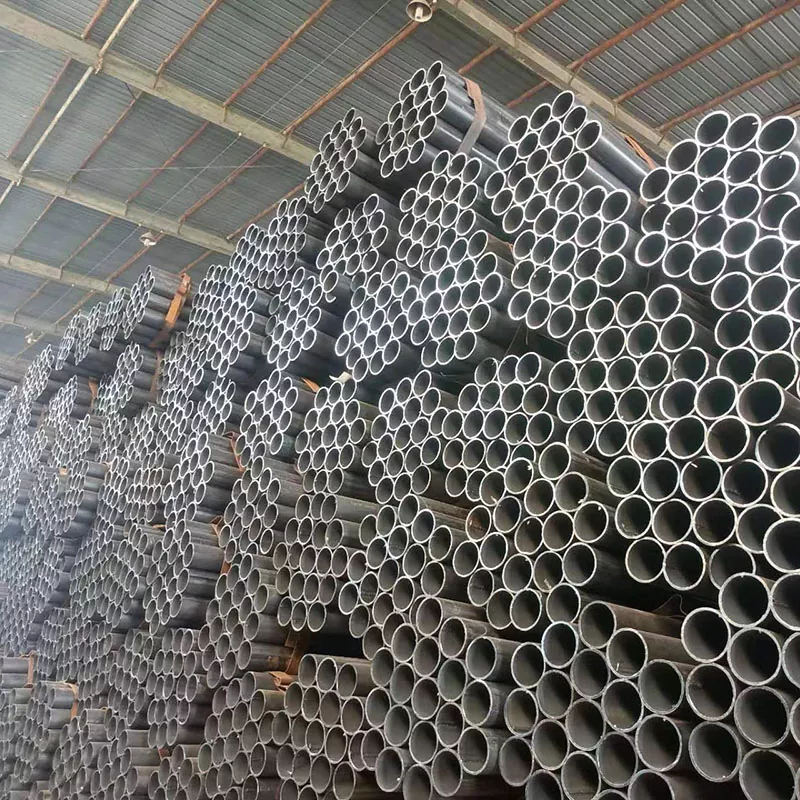

Langsveisede rør

Send forespørsel

Produksjonsprosessen til Longitudinal Welded Pipe følger kjerneprosessen av "råmateriale forbehandling-forming-sveising-finishing", og hvert trinn dreier seg om presisjon og styrkekontroll. Metoden omfatter følgende trinn: For det første, forberede råmaterialer, velge en varmvalset stålstrimmel eller en kveilplate som et stålbasismateriale for å skjære gjennom et skjærende rør til et skjærende rør, maskin, og deretter utføre utjevnings- og avrustningsbehandling for å fjerne overflateoksidbelegg og urenheter for å unngå å påvirke sveisekvaliteten; og deretter gå inn i et formingsstadium, hvor stålbåndet gradvis bøyes til et åpent, rundt røremne (eller firkantet eller rektangulært røremne) gjennom en kontinuerlig valseformingsmaskin, for å sikre at kantene på røremnet er på linje og krumningen er jevn, og legge et grunnlag for påfølgende sveising.

Etter dannelse går røremnet umiddelbart inn i sveisekoblingen, og hovedstrømmen vedtar høyfrekvent induksjonssveising eller buesveising: høyfrekvent sveising bruker elektromagnetisk induksjon for raskt å varme opp kanten av røremnet til en smeltet tilstand, og deretter fullføres sveisingen ved å trykke på ekstruderingsvalsen, og sveisestyrken er nær sveisestyrken; buesveising er egnet for tykkveggede rør, og koblingen oppnås ved å fylle smeltebassenget med en elektrode eller en sveisetråd. Etter sveising skal sveisinspeksjon (som ultralyd- og røntgeninspeksjon) utføres for å eliminere defekter som porer og sprekker, kalibrere rørdiameteren ved å dimensjonere en maskin, rette opp enden og rette ut overflaten, rette ut enden, rette ut overflaten, ved å rette ut maskinen. bearbeiding og anti-korrosjonsbehandling (som galvanisering og maling) for til slutt å danne kvalifiserte rettsveisede rørprodukter.